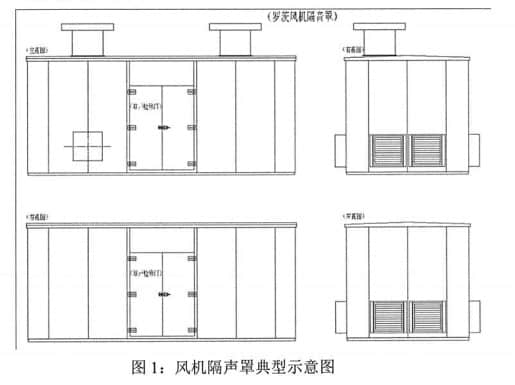

罗茨式风机、螺杆式风机、离心式风机加装隔声罩是石油化工厂优化设备高噪声对厂区影响较为常见的方式,从所有影响噪声控制线噪声水平的声源出发,通常要求加装风机隔声罩前后的噪音实测数据,在加装隔声罩后现场环境噪声应≤85dB(A)。

技术要求

以下内容为买方及设计方对凤机隔声罩的具体技术要求。

1、总则

1.1★隔声罩外,距离隔声罩外壁1m处,距离地面高度1.2m 以上的平均噪声级降低至 85dB(A)以下。

1.2上隔声罩整机使用寿命不少于10年,第一次维修期不少于3年。

1.3▲加装隔声罩后,不得影响风机的正常运转。隔声罩内部平均温升不大于5℃.

1.4隔声罩最大面抗台风等级不小于12级。

1.5 隔声罩内负压值不超过 100Pa.

1.6隔声罩门锁应具有防自锁功能

1.7在满足隔声罩隔音性能的前提下,尽量采用轻量化设计。

1.8选用材料防火性能均为A级不燃。

1.9所有隔声罩的轴流排风扇、照明灯具、配电箱的防爆等级为d1BT4 Gb。

2、材料要求

2.1隔声罩选用材料防火性能均为A级不燃,

2.2吸声材料的平均吸声系数应大于0.5(采用125Hz、250Hz、500Hz、1000Hz、2000Hz和4000Hz六个倍频程的中心频率的中心频率的吸声系数的算术平均值为吸声材料的平均吸声系数)。

2.3孔板开孔率应大于20%,厚度不小于0.5mm,开孔直径不大于 10mm。

2.4厚度为 1.2mm 复合针孔吸声铝板组成,其平均吸声系数大于0.85,其孔径为0.1~0.15mm。

3、主要结构要求

3.1隔声罩由多件隔声构件、通风机、进排风消声通道组成。

3.2所有隔声构件均为模块化设计结构,根据声罩大小不同而进行拼装联接组合而成:隔声构件连接处拼缝间隙处均设置密封嵌条,隔声罩的隔声构件与混凝土基础构成一个整体封闭空间。

3.3隔声罩的隔声构件总厚度150mm,外侧为隔声层,内侧为吸声层。

3.4隔声层总厚度为80 毫米,从外至内分别为:护面板为2毫米厚镀铝锌板喷塑或喷漆一护面板内壁涂敷阻尼层一内档加强龙骨材料选用2m冷钢弯制作一容重为64K耐高温防潮离心玻璃棉板一符合国家标准GB18580-2017中E级要求的9毫米厚吸音板。

3.5吸音层总厚度为70毫米,从外至内分别为:容重为42K优质离心玻璃棉板→1.2mm 厚的复合针孔吸声铝板组成。

3.6每个隔声构件应设置起吊结构(如吊耳、吊环等)。

3.7隔声罩采用自然通风+机械排风的通风方式进行隔声罩内散热。自然进风采用折板百叶式,并带有消音器:每台隔声罩顶部最少设置2台低噪声防爆轴流排风扇,排风扇的具体数量和风量根据隔声罩内的发热量确定。轴流排风扇采用手动开关控制,不采用温控启停。轴流排风扇出风口加装排风消音器,降低噪声通过轴流排风扇向外传播。

3.8隔声罩轴流排风扇需满足现场防爆要求,防爆等级:dIBT4Gb。

3.9轴流排风扇的电机需满足《中国石化XXXX基地项目低压三相异步电动机技术要求》。

3.10 照明灯具等满足现场防爆要求。

3.11 隔声罩内壁与风机间自由空间距离不小于800mm,以满足巡检人员安全通行。

3.12隔声罩设置巡检隔声门,主体材料结构与隔声罩相同,门四周有密封嵌条,根据日常巡检和检修的需要来设置隔声门的数量和具体位置。

3.13 隔声罩顶板为双向模块式坡顶,每块均可拆卸装配,风机部件可以通过顶部进出和检修,顶板坡度为3%,有防积水和积雪的功能。

3.14 隔声罩外部设置直爬梯,检修人员可通过直爬梯到达隔声量顶。

4、制造要求

1)隔声罩墙体厚度尺寸极限偏差符合JB/T13061-2017表2的规定。

2)隔声罩外形尺寸极限偏差符合JB/T13061-2017表3的规定。

3)隔声构件表面喷漆处理时:工艺路线为:打去毛刺一喷砂一除去灰尘和钢丸一喷底漆→干燥一打磨一喷中间漆一干燥一喷面漆一干燥一包装。碳钢表面需除锈达 Sa2.5级,涂刷环氣富锌底漆一道(干膜厚度≥80μm)、环氧云铁中间漆二道(每道干膜厚度≥80μm)、脂肪族聚氨酯面漆二道(每道干膜厚度>40ym),最小干膜厚度不小于 320μm。

4)隔声构件表面静电喷塑时:工艺路线为:预脱酯一脱酯一第一次水洗一第二次水洗一磷化一第三次水洗一第四水先一纯水洗一干燥一静电吸附喷塑粉→脱水烘干固化一冷却一包装。表面喷塑颜色按照用户提供的色卡号选择相应的塑粉,喷塑厚度不小于≥100um。

5)隔声罩外部设置一个配电箱,配电箱满足《XXXX炼化电气专业电气控制柜(箱)技术附件》。配电箱悬挂在隔声罩外墙,离地高度约1.5m。隔声罩内部轴流排风扇、照明灯具至配电箱之间的电缆(含桥架、穿线管安装辅材)供货均由卖方负责。